「工場の単純作業って気が狂いそう…。どういう仕事内容で、現場の人は何を楽しんでやってるの?」

そんな疑問にお答えします。

当記事を読めば工場の単純作業に挑戦できるかどうか。また、楽しむコツがわかります。

製薬工場に10年ほど勤めていたRyotaです。ラインのオペレート補助もしていました。

単純作業と言っても見方を変えれば面白いんですよ。

後は単純作業をつらくする行動を取らないこと。全部お話しちゃいますね。

どうぞご覧ください。

▼工場の将来について▼

-

-

工場勤務の将来が絶望的な話『安心できる方法も2つ解説する』

続きを見る

▼ライン工の仕事について▼

-

-

ライン工とは『10年間勤めた私が現場でしか分からないことを紹介』

続きを見る

1.工場の単純作業は気が狂いそう?具体的な仕事内容について

工場の単純作業内容

ラインのオペレーター作業が中心になります。

以下の3つですね。

- 製品の質をチェック

- 資材の追加

- ロット変更・製品変更

毎日ほぼ同じ作業です。

新しい機械が導入される・新製品が誕生するなど、3年に1度くらい作業が変わります。

機械って資材の湿気や『磨耗状態』で状態が変わります。

それでも普段どおりに作業するって難しいんです。

① 製品の質をチェック

製品の基準が守られているかを目視や機械でチェックします。

チェック内容の例

- 製品ロット番号がかすれていないか

- 製品のパッケージに問題がないか

- 内容物に汚れや問題がないか

- 強度や形は正しいか

数ヶ月に1度ほど『まさか!』という製品が流れてきます。そこに気付かないといけません。

私はドリンク系の製品を作っていました。

黄色の内容物なのに、水に近い色の内容物が流れてきたことがあったんです。

即報告。糖度が基準以下…どうも水が配管で混じったようでした。気付けなければ大損害でしたね。

1度のミスで数百万円の損失になります。責任は重大。

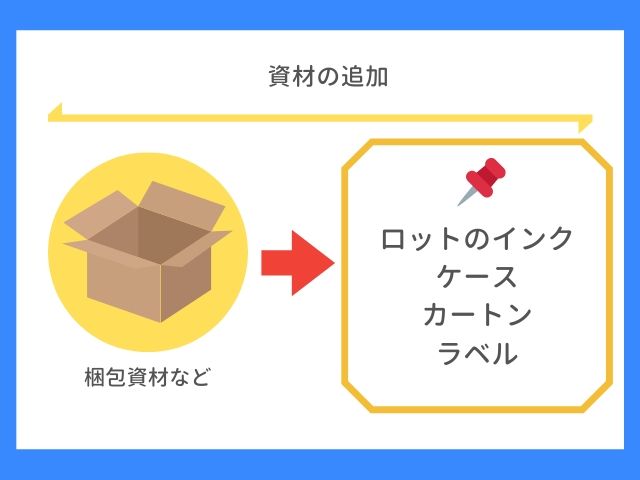

② 資材の追加

資材の追加

手で原材料や資材を追加する作業があります。

例えば自動的にパッケージしていく機械があるとします。

そこに『ケース』を導入するのは手作業。向きを間違えたら破損の原因になります。

手作業の内容は工場で色々

- 食品系 → パッケージ、ロットのインク、原材料など

- 金属加工系 → 加工するための部品の入れ替えなど

私の工場の場合は『ケース・カートン』など段ボール系のものが手作業補充でした。

ケースの製造メーカーにより品質の良し悪しがありまして…。

一部分だけ事前に折るなど、面倒なことが多かったです。

③ ロット変更・製品変更

製品の番号、賞味期限の変更などですね。

ポイント

- 1日で数品目の製品を作る

- ロットと賞味期限は責任重大。間違えたら終わり

- 製品変更時は洗浄作業など、掃除が多い

製品が多ければ多いほど仕事内容は増えます。

製品により同じ作業でも『クセ』があるんです。粉が舞うとか。

細かい対処は経験で覚えていくしかありません。

飽きてきた頃に失敗や事故をしやすい

1年経てば基本的な仕事は全部覚えられます。

その頃に大事故や失敗をしちゃうんです。車の運転と似ていますね。

単純作業でも『飽きない人』が工場で結果を出しやすいです。

別のことを考えつつ周りに注意を配れる人は工場に向いています。

▼工場の向き不向き判断はこちら▼

-

-

【簡単判断】ライン作業の向いてない人・向いている人を3つの作業からチェック!

続きを見る

2.工場の単純作業を楽しむ3つのコツ

工場の単純作業を楽しむコツ

以下の3つです。

- 1日の製造量の限界に挑戦する

- 効率をよくする提案を考える

- 製品の質を上げる

仕事って評価が上がれば楽しいんです。ボーナスも増えるし褒められますからね。

工場は効率を上げると評価が上がります。

製品をたくさん作るだけでなく、労働力を少なくすることも喜ばれますね。

ここに目標を持てると作業が楽しくなってきます。

① 製造量の限界に挑戦する

工場で複雑な操作をする男性

1日に製造できる限界の量って決まってます。これを連続達成します。

工場のイレギュラーの例

- 不良品が出る

- 機械が壊れる

- 人為的ミス

毎日しっかりチェックしていれば防げる内容ですね。

ミスを出さない・効率を考えて作業する

まずは人為的ミスを防ぎます。

ポイント

- セルフダブルチェック

- 報告・相談・連絡を忘れない

- 異音に注意

機械が壊れた場合も『壊れやすい部品を事前に買っておく』なら対処しやすいですよね。

現場から工場長に提案しましょう。

工場の利益につながることなので採用されるはずです。

② 効率をよくする提案を考える

効率をよくする提案を考える

違うスキルを持ち込むと提案しやすいです。

工場の効率をよくする方法

- マニュアル作成

- 注意ポスターなどの貼り付け

- 動線の色分け

- 写真を使った整理整頓

効率って簡単なことで上がるんです。

修理作業をする際に必要工具が取り出しやすいだけで助かりますよね。

そのために『色分け』や『ポスター作成』をします。デザイン技術があれば活躍できますね。

採用されたら評価アップになる

あなただけの仕事が増えます。

単純作業から少しだけ『抜け出すこと』もできますね。積極的に提案しましょう。

言われたことだけやってると『作業員』としか思われません。

提案することで『責任者』『企画できる人物像』になってきます。

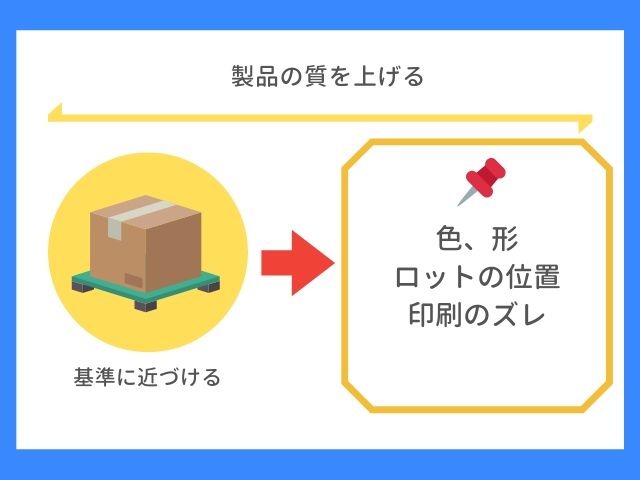

③ 製品の質を上げる

製品の質を上げる

製品は『基準内の遊び』があります。

機械も完ぺきじゃありません。

微妙にズレがあったり、印刷がかすれたりします。

そこを修正して『基準に近づける』のが面白いんですよ。

ダーツに似ていますね。中心に当たれば面白いじゃないですか。

完ぺきな製品を作って『納得』するのが工場の楽しさです。

でも、工場の単純作業がつらくなる行動もあるんです。体験談から紹介しますね。

3.工場の単純作業でやってはいけない行動

工場の単純作業でやってはいけない行動

以下の3つです。

- 時計を見る

- 空腹状態で作業する

- 「たぶん大丈夫」と思う

単純作業って時間が進むが遅いんです…。

工場は気軽に休憩できません。生理的欲求を我慢するとミスの原因になります。

① 時計を見る

工場は時間を見るとつらいだけ

工場は体感時間が遅く感じます。

時間の経過に注目してしまうと時間がゆっくり進むと言われているんです。

工場の場合、1度でも時計を見たらアウト。何度も時計を見るようになります。

「もう30分経ったな…。」

そう思って時計を見ると5分しか進んでません。

新しい作業がたくさんあると時間ってゆっくり進みます。

でも工場は基本同じ作業。細かい作業に注目して『集中力』を保てないと1日が長く感じます。

② 空腹状態で作業する

フラフラになってミスが増えます。

工場で我慢してはいけないこと

- 空腹

- トイレ

- 頭痛などの体調不良

単純作業をしている間は休めません。トイレに行こうと思ってもタイミングがあるんです。

空腹も目がかすみます。かすんだ目だとロットが正しく打たれているかもわかりません。

お腹が痛いからといって機械を止めることも無理。

日ごろから『健康に作業ができる状態』を維持しましょう。

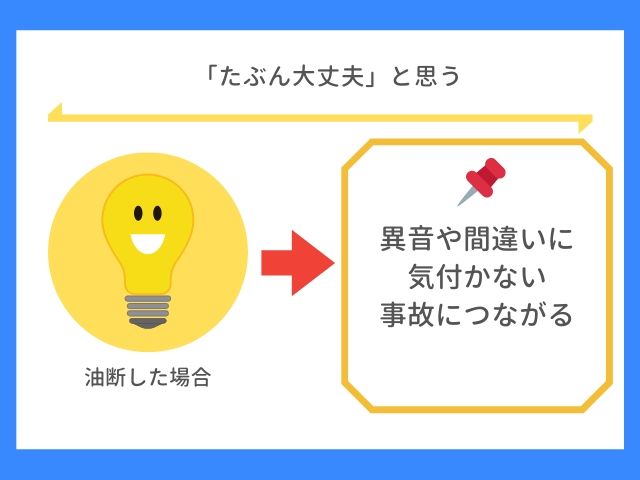

③ 「たぶん大丈夫」と思う

「たぶん大丈夫」と思う

不良品に気付かず取り返しのつかないことになります。

工場仕事でミスを減らすポイントは『不良品があるかもしれない』と思うこと。

急に機械の一部が破損して『バキ!』って言えばわかるじゃないですか。

不良品が出るトラブルって見逃しが多いんです。

大量に不良品が出た実例

- ロットが読めないくらいかすれていた

- ケースに使うボンドが詰まって出ていなかった

- 雑談して不良品を見逃していた

これって製品のチェックを忘れていたから。

1分単位で『不良品が出ているかも…』くらい思わないと危険です。

向いてないなら別作業へ異動を狙おう

もし単純作業が向いていないなら別の作業に替えてもらいましょう。

工場の作業って豊富です。

工場内の別作業について

- 荷受、倉庫管理

- 資材の出し入れ

- 内容物の作成

会社的にもミスが多いより向いている仕事に就いて欲しいと思います。

暑くて油まみれの工場より『クリーンルーム』のある工場を探すのもいいですね。

ホワイトな工場が見つかりやすい転職エージェントもまとめています。あわせてご覧ください。

▼工場に強い転職エージェント▼

-

-

工場に強い転職エージェント3選『現場の労働環境を相談すべき』

続きを見る

まとめ:工場の単純作業は向き不向きの問題です

工場の単純作業を楽しむコツはこちらです。

- 1日の製造量の限界に挑戦する

- 効率をよくする提案を考える

- 製品の質を上げる

「気が狂いそう!」みたいに思うのは『閉鎖された空間』なこともありますね。

全く向いてない人は1ヶ月経たずにやめます。

例えば『部活動でコツコツ練習して結果を出した』など、過去の経験から向き不向きを考えるといいですよ。

以上、『【疑問】工場の単純作業は気が狂いそう…。10年勤めた体験から楽しむコツ・対処法を紹介』という記事でした。

-

-

工場勤務の将来が絶望的な話『安心できる方法も2つ解説する』

続きを見る

-

-

ライン工とは『10年間勤めた私が現場でしか分からないことを紹介』

続きを見る

-

-

【簡単判断】ライン作業の向いてない人・向いている人を3つの作業からチェック!

続きを見る

-

-

工場に強い転職エージェント3選『現場の労働環境を相談すべき』

続きを見る